Der besondere Charme: Automatisierung

STILL hat sich in den vergangenen Jahren viel mit Routenzügen beschäftigt und eigene Patente entwickelt. Denn abseits der grundlegenden Idee gibt es eine Vielzahl an denkbaren Möglichkeiten, das Konzept umzusetzen: „Die zunächst naheliegende Variante besteht darin, an einen Ladungsträger Deichsel und Räder zu schrauben“, sagt Fischer. Was auf den ersten Blick effizient und einfach ist, wird beim Rangieren aber schnell unpraktisch: Um Zugang zu den Anhängern zu bekommen, müssen sie jedes Mal an beiden Seiten entkoppelt werden. Außerdem sind solche Konstruktionen auch nicht sonderlich wendig und robust. STILL setzt deswegen bevorzugt auf ein Einschub-Konzept: In eigens gefertigte, belastbare Rahmen können von beiden Seiten Ladungen eingeschoben und wieder herausgeholt werden.

Die gesamte Idee ließe sich nun mit ein wenig Phantasie auch auf die Stadt und die Letzte Meile übertragen: In dichtbesiedelten Gebieten fährt ein Routenzug, oder nennen wir es an dieser Stelle ein „routenzugartiges Fahrzeug“, an einen zentralen Ort. Von dort aus werden die Pakete an die Haustür ausgeliefert. Der besondere Charme besteht nun darin, mindestens einen der beiden Schritte zu automatisieren: entweder den Routenzug – oder die Auslieferung. Da der Routenzug ohnehin nur immer zwischen denselben zentralen Orten pendelt, wäre eine Automatisierung einfacher als bei einem freifahrenden Fahrzeug. „Denkbar wäre zum Beispiel, dass Anwohner wissen, dass sie vor die Haustür kommen und ihre Ware abholen können, wenn ein bestimmter Ton ertönt, und dann schicken sie den Routenzug per Knopfdruck weiter“, sagt Fischer. Man kann sich ausmalen, dass es vielleicht noch eine Zeitlang dauert, bis es heißt: „Wenn der Routenzug zweimal hupt“ – aber die Idee hat Charme.

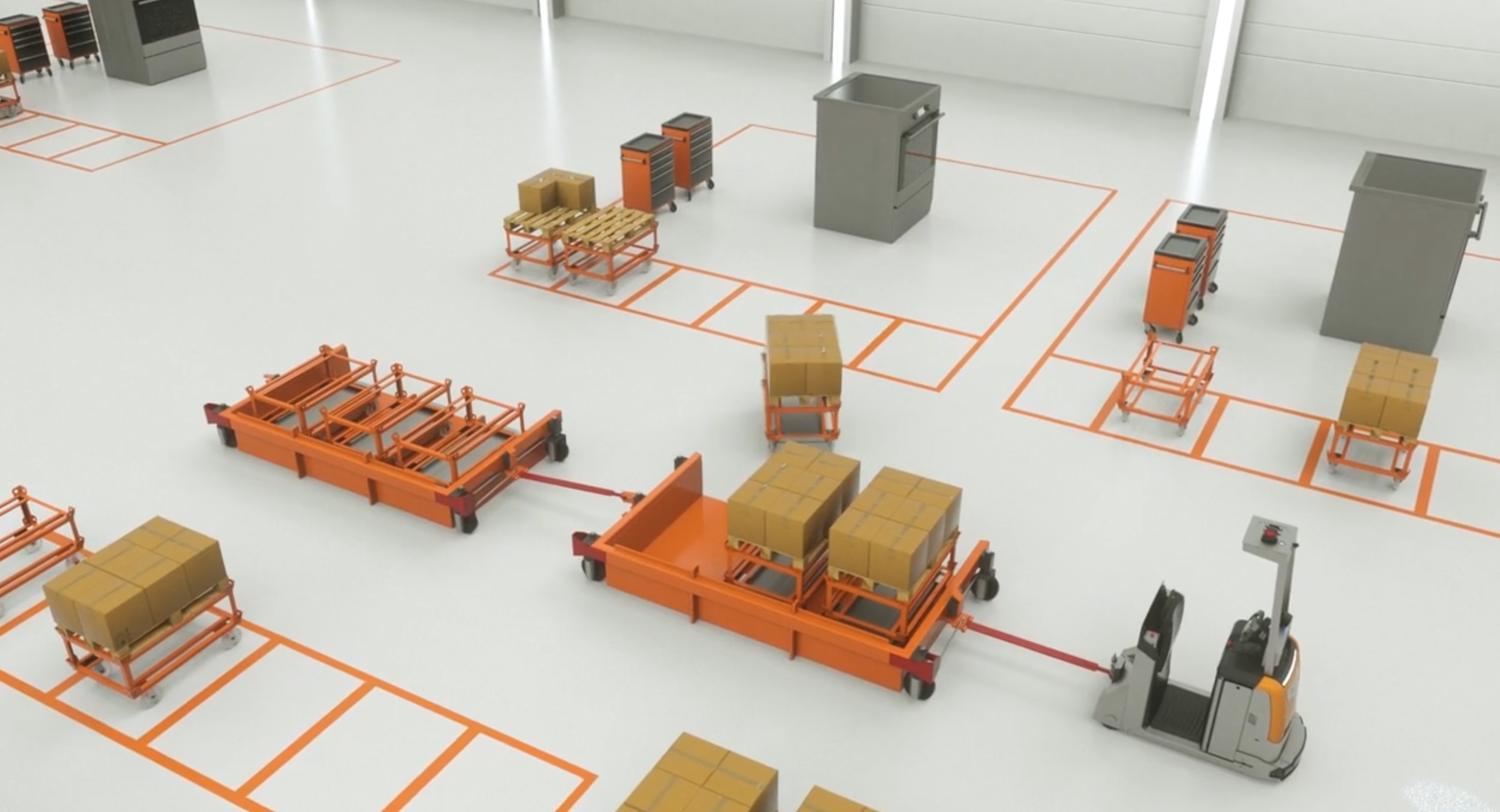

Schwärme von fahrerlosen Transportfahrzeugen

Ebenso denkbar wäre, dass die Zustellung zur Haustür automatisiert abläuft – indem kleine, fahrerlose Transportfahrzeuge (FTF) sich die Pakete vom Routenzug greifen und anschließend den kurzen Weg vom zentralen Umschlagort bis zur Haustür fahren. Alternativ auch bis zu einer Packstation oder ähnlichen dezentralen Orten. „Wir reden hier also wirklich vom letzten Stück Weg“, sagt Fischer: „Die FTF könnten dann wie ein Schwarm ein größeres Volumen gleichzeitig bedienen.“ Zumindest im Warenlager ist genau das bereits technisch möglich und wird von STILL entwickelt und umgesetzt. Fischer ist überzeugt, dass dieser Trend noch zunehmen wird. Fahrerlose Transportsysteme sind eines der Zukunftsthemen für die Intralogistik.

Noe van Bergen, Head of Automated Solutions bei STILL, hält das Prinzip fahrerloser Transportsysteme, die von einem zentralen Umschlagort aus ein konkretes Ziel ansteuern, für übertragbar auf die urbane Logistik.