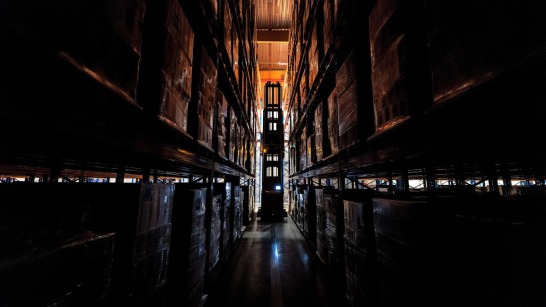

Dark, Lights-out, Always-On: Das Warenlager als Taktgeber für moderne Supply Chains

Vollautomatische Lagersysteme können ohne Personal und somit „im Dunkeln“ betrieben werden. Aber wie weit ist diese Technologie in der Praxis bereits fortgeschritten? Und wo liegen heute die wirtschaftlichen Grenzen ihres Einsatzes? Eine Bestandsaufnahme mit unseren Dematic-Experten.

2025-09-10