Es ist dieser Übergang – vom Standardtruck zum intelligenten Fahrzeug –, der den Standort prägt. Doch Antwerpen steht nicht nur für Technologiesprünge, sondern auch für eine besondere Art der Zusammenarbeit und Flexibilität: „Unsere Stärke in Antwerpen ist, Kundenbedürfnisse früh zu erkennen und flexibel darauf zu reagieren. Wir können Änderungen noch sehr spät im Prozess umsetzen – genau das verschafft uns Geschwindigkeit, gerade wenn die Anforderungen sehr spezifisch sind“, sagt Van Orshaegen.

Ein Dach, ein Takt

Rund 350 Mitarbeitende machen Antwerpen zu unserem Kompetenzzentrum für Automatisierung in der EMEA-Region. Für Frank Heptner, Vice President Co-Lead Automation EMEA, steht der Standort für ein neues Miteinander: kurze Wege, gebündelte Kompetenz. Dass Entwicklung, Engineering, Testing und Inbetriebnahme hier Tür an Tür arbeiten, habe spürbare Effekte auf Tempo und Qualität: „Ich erlebe hier in Antwerpen ein intensives Zusammengehörigkeitsgefühl“, sagt Heptner.

„Die gemeinsame Nutzung eines einzigen Standorts mit unseren Schwesterunternehmen ist für uns alle eine großartige Chance“, stimmt Farly Orie, Marktleiter Benelux bei Dematic, zu. „Die größere Nähe ermöglicht uns eine engere Zusammenarbeit, wir können voneinander lernen und besser verstehen, wie die anderen Marken arbeiten. Auch die Kunden profitieren erheblich von dieser Zusammenarbeit. Innerhalb von KION bieten wir Automatisierungslösungen für das gesamte Spektrum, von manuellen Anwendungen bis hin zu integrierten Komplettsystemen, und die Spezialisten für all diese Angebote sind nun in diesem Büro vereint. Schließlich ist Automatisierung tief in der DNA von Dematic verankert; unsere jahrzehntelange Erfahrung in diesem Bereich macht unsere Integration in das Centre of Excellence zu einer perfekten Ergänzung.“

Vom Serienfahrzeug zur Lösung

Am Anfang jedes Projekts steht hier das sogenannte Solution Design: ein Team von etwa 15 Spezialistinnen und Spezialisten übersetzt die Kundenanforderungen in ein Konzept. Dabei wird festgelegt, welche Prozesse automatisiert werden sollen, welche Fahrzeugtypen dafür infrage kommen und wie sie in die bestehende Umgebung passen.

Darauf folgt das Engineering – rund 70 Ingenieurinnen und Ingenieure arbeiten an der detaillierten Konstruktion und an der Auswahl der Materialien. „Hier entsteht das eigentliche Fahrzeugdesign, bis hin zu Kabelbäumen, Sicherheitssystemen und Fahrzeugsteuerung“, erklärt Van Orshaegen. Auch Sonderlösungen wie Förderbänder oder Greifer werden in dieser Phase integriert.

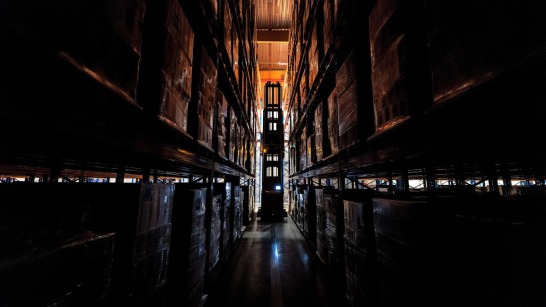

Ist das Fahrzeug aufgebaut, beginnt das Commissioning: Tests, Validierungen und Softwareanpassungen, bevor die Lösung an den Kunden übergeben wird. Erst wenn alle Abläufe stabil laufen und die Sicherheitsfreigaben vorliegen, geht es weiter in den realen Betrieb. „Unser Prozess reicht also vom ersten Strich auf dem Papier bis zur Übergabe beim Kunden – alles unter einem Dach“, fasst Van Orshaegen zusammen.

Speziallösungen, die Türen öffnen

Antwerpen beschleunigt dort, wo klassische Serienprozesse zu langsam wären. Ein Beispiel ist ein Schwerlaststapler, der mehrere Paletten gleichzeitig bewegen kann – etwa für die Getränkebranche. Oder ein spezialisierter Schwerlaststapler für den schwedischen Autobauer Volvo, der in Antwerpen getestet und angepasst wurde.