Eine elektrisierende Idee

Induktionstechnologie erlebt bei Kleingeräten bereits ihren ersten Durchbruch. Aber auch für Lagertechnik und Stapler bietet sie faszinierende Perspektiven.

2017-10-18

Induktionstechnologie erlebt bei Kleingeräten bereits ihren ersten Durchbruch. Aber auch für Lagertechnik und Stapler bietet sie faszinierende Perspektiven.

2017-10-18

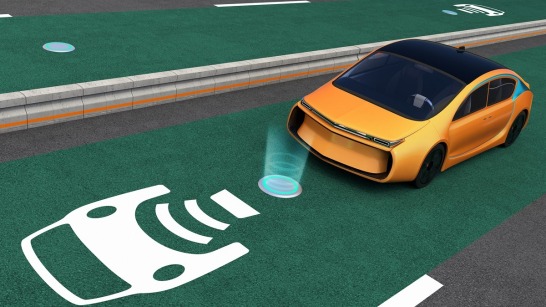

Ein Gabelstapler, der Energie tankt, aber dafür nicht extra zu einer „Steckdose“ zurückfahren muss, sondern über eine Platte im Boden aufgeladen wird. Das ist die Vision, die aktuell mit dem Induktiven Laden verknüpft wird. Science Fiction ist das nicht. Durch einige italienische Städte fahren bereits seit 2002 Elektrobusse, die ihre Batterien an der Haltestelle mit Induktion aufladen, in Deutschland gibt es seit 2015 ähnliche Pilotprojekte. Auch die Autoindustrie forscht auf Hochtouren daran, induktives Laden serienreif anzubieten. „Ein Stapler ist jedoch kein Bus“, sagt Kai Haake, Projektleiter Entwicklung bei STILL. Er hat zum Beispiel weniger Platz, muss mehr auf seine Bodenfreiheit achten und muss robuster sein. Die Intralogistik-Branche hat auf dem Weg zur induktiv aufgeladenen Batterie ihre ganz eigenen Herausforderungen zu meistern.

Interessant wird die Technologie vor allem, seit durch Lithium-Ionen-Batterien auch Zwischenladungen möglich sind. Denn das nutzt den Arbeitsalltag in Produktion und Warenlager energetisch besser aus: Es gibt immer wieder kürzere Pausen, in denen ein Stapler nicht im Einsatz ist oder sich in Warteposition befindet. „Drei Minuten lohnen meist nicht, um den Stapler zur zentralen Elektro-Zapfsäule zu fahren“, beschreibt Haake. Eine Aufladung über Induktion aber könnte bequem an verschiedenen Wartepositionen erfolgen. Der Effekt: Schnellerer, flexiblerer Einsatz der Flotte, und nicht zuletzt auch geringerer Wartungsaufwand, weil das Risiko von Verschleiß an Leitungen oder Steckverbindungen entfällt. „Es wäre ein sehr komfortables System“, sagt Haake.

„Wir haben das Thema lange im Blick“

Das zumindest ist das Ziel und auch die Chance der Induktionstechnologie. Exakte Kosten sind aktuell kaum zu ermitteln, denn noch forscht die Branche und tüftelt an den jeweils besten Systemen – auch die Marken der KION Group. „Langfristig sind die Vorteile gar nicht hoch genug einzuschätzen“, sagt Joachim Tödter, Leiter des Bereichs Technologie und Innovation bei der KION Group. „Wir haben das Thema schon lange im Blick.“ Besonderheiten im Lager gibt es dabei einige. Das hängt damit zusammen, wie ein Stapler aufgebaut ist – und wie Induktion funktioniert.

Die Ladung erfolgt durch zwei magnetische Spulen, die, wenn sie sich möglichst passgenau übereinander befinden, ein magnetisches Wechselfeld und damit eine Induktionsspannung erzeugen. Elektrische Zahnbürsten und Kleinelektrogeräte lassen sich so bereits alltagstauglich aufladen. Damit alles reibungslos funktioniert, darf sich kein Eisen zwischen den beiden Spulen befinden, das sich sonst stark erhitzen würde. Das Gehäuse der Spulen muss also aus einem nichtleitenden Material wie Kunststoff bestehen und sich direkt am Unterboden befinden. Ein Gabelstapler hat normalerweise jedoch relativ wenig Bodenfreiheit. „Wenn Sie den Unterboden um eine weitere Platte erweitern, kommt das Fahrzeug vielleicht nicht mehr über steile Rampen drüber“, sagt Haake. „Gleichzeitig sind unsere Stapler voll mit Technik, da ist häufig keine Handbreit mehr frei.“ Die bereits erwähnten Busse haben diese Probleme nicht. Hier ist also der Ingenieur gefragt. Dasselbe gilt für die Ladeplatte im Boden, die ebenfalls nicht metallverstärkt sein darf, aber robust genug sein muss, um den Alltag in einer Lagerhalle auszuhalten – darüberfahrende, tonnenschwere Fahrzeuge inklusive einer Resistenz gegen Strahlwasser, Öle, Lösungsmittele und diverse anderen Chemikalien, wie sie in nicht wenigen Unternehmen im Prozess vorkommen. „Es wäre sehr ungünstig, für jede Umgebung eine eigene Ladeplatte zu entwickeln“, sagt Haake.

Spannende Herausforderungen, aber machbar

Gesucht wird also: „Eine pfiffige Gehäusestruktur und ein vermutlich faserverstärkter, auf jeden Fall fester Kunststoff“, wie Haake zusammenfasst. Aus seiner Sicht sind das spannende Herausforderungen für Ingenieure – zum Beispiel die Entwicklung eines Gegengewichtsstaplers mit Lithium-Ionen-Batterie in Kombination mit Induktionstechnologie. Denn gerade Gegengewichtsstapler sind bislang klassischerweise mit Verbrennungsmotor ausgestattet, weil sie besonders viel Energie und Leistung abfordern. Das muss aber kein Widerspruch sein, ist Haake überzeugt: „Durch das regelmäßige Zwischenladen könnte mit einer Lithium-Ionen-Batterie hier tatsächlich dieselbe Leistungsstärke erreicht werden“. Gleichzeitig sind gerade die Gegengewichtsstapler klassische Arbeitsfahrzeuge, die besonders viel im Alltag aushalten müssen. Dementsprechend hoch sind die Anforderungen an das Material der Induktionstechnologie und die Frage der Platzierung. Bei kleinen Lagerfahrzeugen hingegen könnte man die Induktionseinheit vermutlich auch an der Front oder den Seiten anbringen. Kreative Herausforderungen also – aber nichts, was aktuell unüberwindbar schiene.

Wie bei so vielen Zukunftstechnologien wird es auch darauf ankommen, ab wann die Kunden bereit sind, darin zu investieren. Und wie sich das induktive Laden bei anderen Fahrzeugen entwickelt. „Gut möglich, dass es irgendwann allgemeine Ladeplätze gibt, auf denen nacheinander die Stapler, die Lastwagen und die Firmenwagen aufgeladen werden“, sagt Haake. Was die Frage aufwirft, ob die von ganz verschiedenen Produzenten und Branchen derzeit entwickelten Technologien miteinander kompatibel sind. Prinzipiell müsste das möglich sein, aber: „Niemand weiß eben wirklich, was genau die anderen planen.“ Und natürlich hat aktuell auch niemand Interesse, sich im Detail mit anderen auszutauschen. Bei der KION Group jedenfalls ist man auf alles vorbereitet: In den kommenden Jahren wird weiterhin die verfügbare Zahl an Modellen mit Lithium-Ionen-Batterie aufgestockt, und parallel hält man die Induktionstechnologie im Auge. Das Ziel der Entwicklung sind jedenfalls keine Sondermodelle – sondern eine moderne, leistungsstarke und flexibel einsetzbare Flotte an induktiv aufladbaren Lagerfahrzeugen.