Linde Rental Service als perfekte Petrischale für das Leuchtturmprojekt

So ermöglicht das Refurbishment ein Re-Use-Konzept, um den Nutzen der Batterie zu maximieren. Bei KION Battery Systems in Karlstein am Main, der Geburtsstätte der Batterie, soll das Battery Refurbishment dann auch durchgeführt werden. Für die Experten stellen sich hierbei einige Fragen: Wie lässt sich die Batterie schnell und kostengünstig bewerten? Wie intensiv wurde die Batterie beim Kunden genutzt? Wo liegen die Schäden? Wie tief reicht der Verschleiß? Und wieviel Kapazität lässt sich aus dem Energiespeicher noch herausholen? Die Batterie wird durchleuchtet und ihre technische Leistungsfähigkeit bestimmt. Anhand dieser Diagnose erfolgt dann ein einfaches oder ganzheitliches Refurbishment. Nach ein paar Tagen ist der Prozess abgeschlossen und die wiederaufbereitete Batterie ist von einer Neuen kaum mehr zu unterscheiden.

Auf der Suche nach einem passenden Versuchsfeld für die wiederaufbereiteten Energiespeicher entschied man sich für den Batteriepool der Linde Material Handling Rental Services GmbH. Beim Miet- und Leasing-Geschäft verbleiben die Li-Ion-Batterien und E-Stapler kontinuierlich im Eigentum der KION Group. Somit ist der Zugriff auf die Batteriesysteme für das Team leicht. Dies liefert den nötigen Rahmen, der es den Experten von KBS ermöglicht, wichtige Erkenntnisse und Erfahrungen hinsichtlich des Refurbishment-Prozesses zu sammeln. Erfahrungen werden gemacht, die sich langfristig auszahlen. Denn der Einsatz der wiederaufbereiteten Batterien soll schon bald deutlich größer dimensioniert werden.

Nachhaltige Zukunftsvision: wiederaufbereitete Batterien in wiederaufbereiteten Staplern

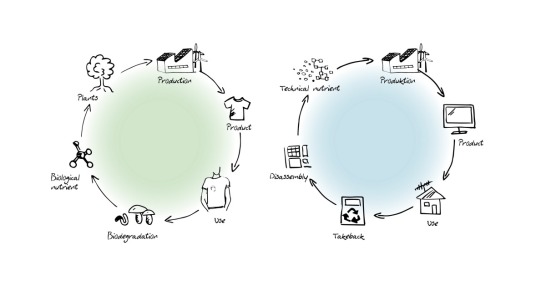

Langfristig sollen die nachhaltigen Kreisläufe, die im Rahmen des Projekts erprobt werden, einen größeren Maßstab annehmen. Und künftig unter anderem dort anknüpfen, wo die KION Group bereits seit Jahren Erfahrungen gesammelt hat: bei der Wiederaufbereitung von Flurförderzeugen. Bei Poznań, Polen, bringt beispielsweise die KION Marke STILL bereits seit 2011 gebrauchte Stapler, Hubwagen und Lagertechnikgeräte wieder annähernd auf den Qualitätsstandard eines Neugeräts. Metallteile werden ausgebeult und neu verschweißt, abgenutzte Reifen ersetzt, Lack neu aufgetragen – ein mit viel Knowhow durchgeführtes, aufwändiges Prozedere. Die Vorteile solcher Gebrauchtstapler für den Kunden liegen auf der Hand: niedrigere Preise, sofortige Verfügbarkeit und hohe Qualität. Ähnliches geschieht in Velké Bílovice, Tschechien, wo die KION Marke Linde MH EMEA in ihrem „Remanufacturing Center“ auf einer Gesamtfläche von 14.800 Quadratmetern jährlich mehr als 5.000 Stapler aufbereitet und auf Kundenwunsch direkt ab Werk mit Zusatzfunktionen (z.B. mit dem Warnsystem Linde Blue Spot) ausstattet – ein echter Mehrwert für die Kunden.